はじめに

弊社の製造している樹脂ミラーですが、鏡面へ印刷を希望されるケースが時折ございます。

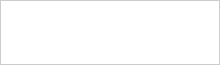

過去、商品ページではミラー面へのシルクスクリーン印刷が有効である旨をご紹介しております。

シルクスクリーン印刷の場合、色ごとの版を用意して重ねて印刷していきます。

但し、写真をそのまま出力するようなフルカラー印刷は不可能です。

現状、色数は多くて3~4色程度です。

ミラー面へのシルク印刷見本

上記で記したようにシルクスクリーン印刷ではフルカラー印刷は不可能です。

また、現在のデジタルファブリックの時代に反する事ではありますが、シルクスクリーン印刷は色数の分だけ版代コストがかかります。

近年では製版コストが不要なインクジェットプリントが非常に盛んになっております。

代表的なものとしては、ダイレクトUVインクジェットプリントなどです。

残念ながら、ミラー素材はインクを硬化させる為のUVランプを反射させてしまう影響で量産対応は今のところ不可能です。

しかしながら、裏技として現在行っている手法がありますので今回ご案内させて頂きます。

印刷してからミラー加工を行う逆転の発想

ミラー生地がUVランプを反射させてしまうという難点を解決するにあたり、あえてミラー生地直接印刷する考えを捨てる事にしました。

ではどうするかともうしますと、弊社のミラー素材はベースとなる樹脂板があります。

そして前回生地で紹介もしましたが、ミラーフィルム自体は粘着面からみてもクリアな鏡面性を有しております。

その特性を利用し、先にベースとなる透明樹脂板に印刷をしてしまうという発想です。

いわば苦肉の策ではありますが、この手法でフルカラー印刷の樹脂ミラーの実績を積み上げて参りました。

前段階:透明樹脂板に先行して印刷をする。

ミラーフィルムの裏貼り(バックサイド加工)が大前提なので勿論基材は透明樹脂素材に限ります。

あえて申し上げると近年はアクリル素材のお引き合いが最も多いです。

従いまして、アクリル板にダイレクトUVインクジェット印刷をする前提でご説明いたします。

アクリルの場合、後ほどレーザー加工も視野に入っております。

また、弊社のミラーフィルム工程も考慮し、サイズ的には300×450・450×600㎜限定にさせて頂きます。

今のところ、印刷業者様からの持込事例がほとんどですが弊社手配も可能となっております。

一応持込前提で説明いたします。

まず、上記サイズにカットしたアクリル板が必要ですができればポリマスキング仕様のものをお願いします。

アクリルの場合、チップソーでカットした際の切粉がエッジに残り易くこれが異物混入の一番大きな原因になります。

紙マスキングだと特にマスキングの内側に巻き込み易い傾向があり、紙マスキング自体も紙粉の発生源となる為です。

ポリマスキング仕様のアクリル、印刷後は印刷面に再度マスキングをした状態で持ち込んで下さい。

この時のマスキングはポリでも紙でも可ですが、印刷をしない側のマスキング(ポリマスキング)はそのままの状態でお願いします。

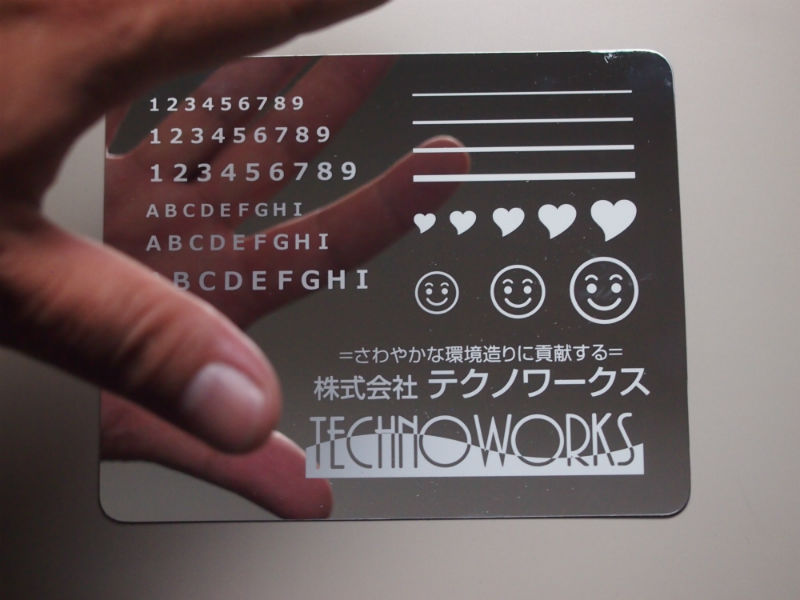

透明アクリル板にUVインクジェット印刷をして生地

印刷面へのフィルム加工は不可

ミラーフィルムは裏貼り(バックサイド加工)が前提と申しましたが、インクジェットプリントの裏刷りは不可となります。

これは印刷面へのフィルム加工という意味になります。

印刷面、特にUV印刷はインクの塗り厚が高くなります。

ここにフィルムを貼ると段差に空気が残ってしまう為です。

また、異物混入のリスクも跳ね上がります。

印刷は表刷り、フィルムは裏貼りが基本仕様となります。

上記の写真では印刷面に紙製のマスキングフィルムを貼っております。

これはミラーフィルムを貼る際の擦り傷リスクを回避するためと、後のレーザー加工に対しても有効であるからです。

持込時に加工されたい状態でも構いませんし、弊社で加工する事も可能です。

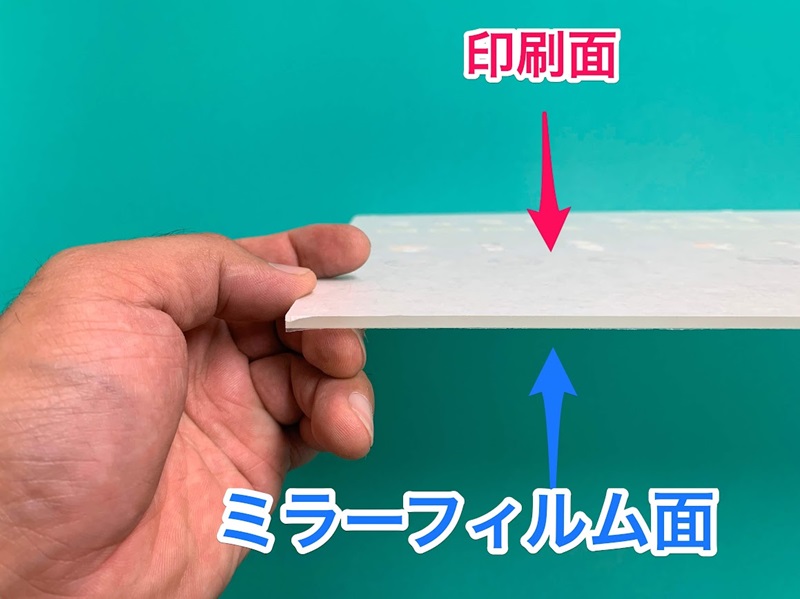

ミラーフィルムの裏貼り(バックサイド加工)

いよいよミラーフィルムの加工です。

通常この工程はあまり詳しくは開示しませんが、イメージしていただく為にあえて写真入りで掲載します。

弊社では通常3×6原板の加工がメインです。

苦肉の策として、先刷りしたカット生地に貼る訳ですが、当然サイズは小さく手間がかかります。

小さい分どうしても異物混入のリスクは高まります。

持込の場合、この工程で発生する異物混入は不可避とみなしノンクレーム条件とさせて頂いております。

ご希望あれば目視で分かる範囲はマーキングする等の対応はとらせて頂きます。

この点、今後は解消できるように努力は続けて参りますが、現状では上記のとおりご容赦願います。

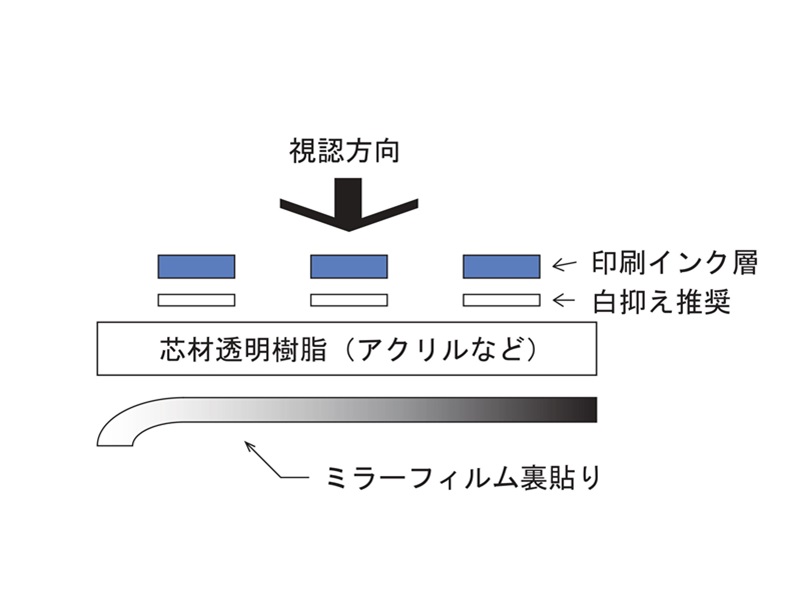

写真では完全に伝わらないかもしれないので、断面を簡易的にイラストにしてみました。

ちょっとしたコツ

上記貼りの写真やイラストには印刷のレイヤーで一番下に白刷りを推奨してます。

勿論白刷りなしでも構いませんが、下地が白い紙ではないので当然透けてしまいます。

隠蔽性を保つ為としての白抑えと捉えて下さい。

また、裏貼りしてミラー面へも反射して見えてしまいます。

これはいわゆる二重移りやゴースト現象と呼ばれる物で外観的にあまり好ましいものではありません。

白抑えする事によりこの点も軽減できます。

インクに関してはソフトタイプをお勧めします。

ミラーフィルム加工後、アクリル素材は線膨張の関係でどうしても反り易くなります。

硬いタイプのインクだと経時の反りで割れる可能性があります。

ある程度ソフトなタイプのインクなだと伸びるので割れる事はまずありません。

加工後の様子

ミラーフィルムは裏面からみても良好な鏡面性があるのでこの手法が成立します。

ですから基材は透明素材でないといけません。

アクリルの場合、大体が2~3㎜厚なので厚みの分二重映り・コースト現象が気になります。

その為の白抑えとなります。

しかし、PET樹脂だと薄いもので0.5㎜厚となります。

ここまで薄いと二重映りもほとんど気になりません。

その場合は白抑えを省く表現もデザイン的には面白いかもしれません。

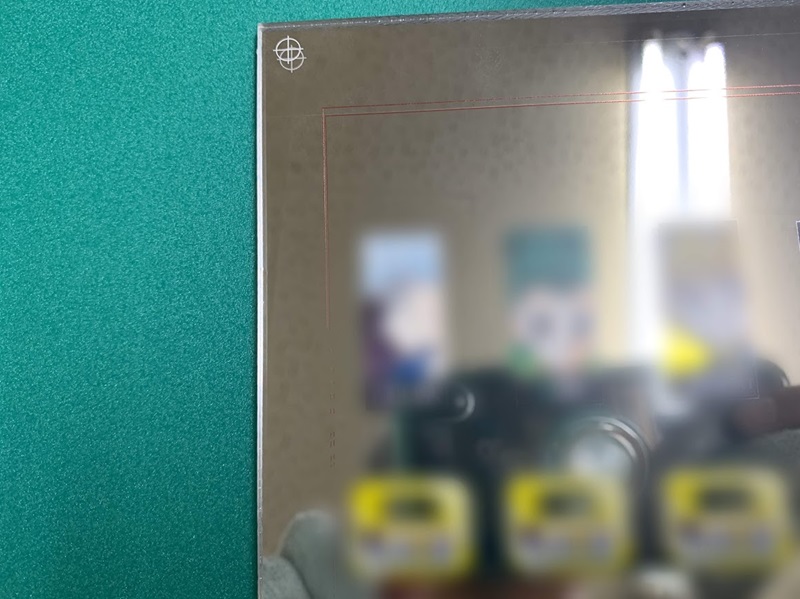

アクリルの場合、レーザーカットを行います。

カメラで位置合わせをする為に必要となるレジストリマークですが、これは白で印刷して下さい。

ミラー素材はカメラで読み込んだ際、真っ黒になってしまいます。

もしレジストリマークを黒で印刷すると、レーザー機器の位置合わせが認識しなくなります。

最後に…

今回ご紹介した手法は前置きした通り裏技・苦肉の策の類です。

今のところ特定のクライアント様による印刷生地持込加工案件がほとんどで、上記の写真も権利関係を考慮して部分的にボカシを入れております。

従いまして、完成形のイメージが非常に厳しいかもしれません。

試作案件止まりで流通しなかった素材の写真を最後に掲載しておきます。

もし指摘があれば削除する可能性がある事、あらかじめご了承願います。

色々制約がありますが、フルカラーのミラー素材をご検討の場合、是非ご検討願います。