弊社でフィルムを加工した素材は原板そのままで納品する場合もございます。

逆にお客様のご要望される大きさに加工しての納品もございます。

単純に加工と申しましたが、まず一番最初に経る工程は生地の裁断になります。

樹脂板の裁断加工には生地の素材や厚みに応じて方法が異なります。

弊社では、PET・PVC・HIPS・PC・PP・PEといった素材で大体1.0㎜厚までは裁断機でカットしていきます。

1.0㎜までと区切った理由は、裁断面の仕上がり状態が理由になります。

斜角のついた刃物でカットした場合、その斜角がついた若干のテーパーカットになります。

生地厚が薄いとそのテーパーが仕上がりに影響が少ないので、その意味もあって厚みを1.0㎜までとしております。

逆にテーパーが問題にならないケース、例えば二次加工で打ち抜き等がある場合や額縁等のフレームで隠れる場合などは物理上可能な厚みまでトライする事もあります。

その厚みの限界は2.0㎜程度となります。

2.0㎜以上の生地やアクリルなど裁断機にかけると割れやクラックを起こす素材・極力直角のカット木端口を要求される場合においては、丸鋸(チップソー)による切削裁断になります。

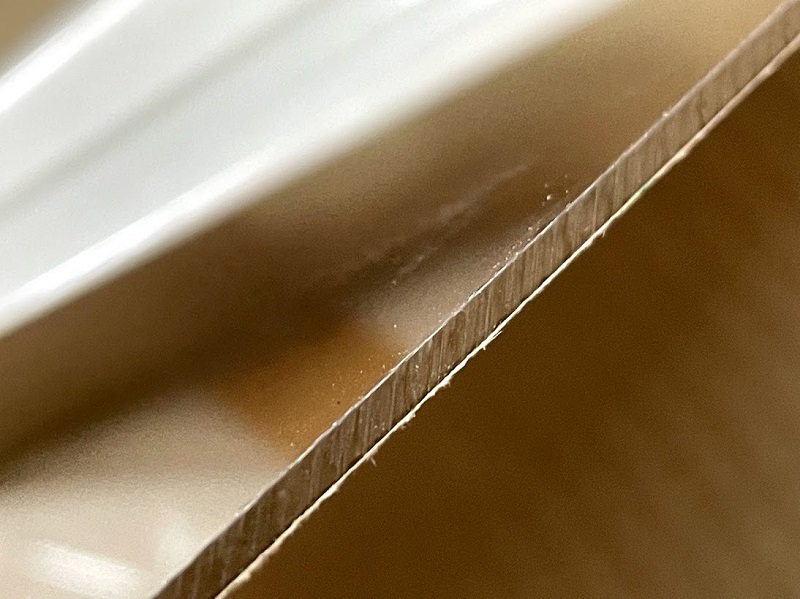

丸鋸・チップソーの断面

丸鋸・チップソーと言いましたが実際にはパネルソーという機械での裁断になりますが、現時点で社内設備ではなく外部協力会社へ委託しております。

パネルソーは身近なところだとホームセンターの木材加工コーナーに設置されております。

パネル状の板材を立てかけた状態に設置し、垂直方向へ丸鋸・チップソーが自走して材料を裁断していきます。

ここで問題なのが、弊社のラミネート素材がこの丸鋸・チップソーと相性がよろしくないという事。

特にミラーフィルムだとその傾向が顕著になります。

まずはチップソーをご覧ください。

これはパネルソーのものではありません。

社内でパレット解体用に使ってる丸鋸のもので木工用です。

樹脂カット用の実物は手元にないので詳細は分かりませんが、仕組みは似たようなものでして、鋸の刃が円盤になっている状態です。

鋭いサメの歯のような刃先が回転して板材を切削する訳です。

一枚一枚の刃先の状態がなめらかにいけば断面もさほど荒れません。

実際にカットしたもので問題のなかった仕上がりがこちら。

この状態であれば問題なしという事でそのまま納品可能となります。

前提として、委託業者様でもノウハウがあり刃物の回転数や自走スピード・回転方向・生地当たり方向などの様々な条件をしっかり管理して加工にあたってもらっております。

しかし、それほど注意を凝らしても不具合となってしまう場合があります。

実際に不具合となった状態をご覧ください。

より視覚的にお分かりいただきやすいように囲っておりますが、このように波打ったようなギザギザな跡が入ってしまう事があります。

このような状態になる原因

・フィルムの粘着強度が甘い。(粘着の品番・密着促進不足)

・刃物の入る方向。(フィルム側からか樹脂板側からか)

・刃先のヘタリ具合

より顕著なのは刃物の入る方向ですが、この点は刃先のヘタリ具合も含めて加工委託先でしっかり管理していただいた上でも時折生じてしまいます。

弊社品番だとMP-T(ノーマルミラー)に多くなってます。

最大の理由は粘着強度だと思われます。

実は、MP-HC(ハードコートミラー)の場合は一度粘着を改訂しておりまして、改訂以降は丸鋸の裁断でも写真のような波打ちは大きく抑えられております。

但し、コスト差が大きすぎたのでMP-Tには導入できておりません。

概ねこの違いが原因でMP-Tの場合、パネルソーカットした素材は木端口の波打ちが生じ易い問題を抱えてはおります。

裁断の時と同じにはなりますが、後加工や額縁等で隠れるなど特に問題ない場合はそのままパネルソーカットでの加工でご検討願います。

やはりそれでは困るという場合、まずはMP-HC(ハードコートミラー)でご検討願います。

ベルトサンダーによる糸面取

予算的などの事情でどうしてもMP-Tが譲れない場合、ベルトサンダーで木端口を面取りする方法も承っております。

フィルムが波打って部分的に剝がれたり浮いたりしているので、ベルトの回転で上から下へと抑えるようなイメージです。

木端口に対し45度くらいの傾斜でサンダーをあててやり、軽く面をとるような感じで均していきます。

丁度細い糸を削り取るようなイメージなので、糸面取りと呼ばれております。

完全に波打った状態が収まる訳ではありませんが、かなり目立ちにくく抑える事は出来ます。

面取りする事により、手で触った感触が丸くなる効果もあります。

勿論、MP-HCでも面取り効果目的でベルトサンダー掛けは有効です。

但し、工具による手作業になりますので、小さなサイズで数がまとまるケースは対応できない場面がありますのでご注意願います。

その場合、アクリル限定ですがレーザーカットをお勧めいたします。